HEPCO V 導軌系統:食品應用的麵包和黃油 GFX GV3

食品和飲料行業是全球最大的行業之一,是英國製造業經濟的核心要素。包括許多不同的行業,包括烘焙行業、糖果行業、肉類加工行業、飲料行業、乳製品行業和魚類加工行業,範圍廣泛,需求量高。

任何食品製造應用的基本要素是如何引導和傳輸系統周圍的組件。無論是紙箱成型、預送料、拾取和放置還是填充,組件都需要在流程之間移動,而引導系統為此提供了必要的線性或圓周運動。僅根據購買價格,許多設計人員的標準選擇可能是滾珠導軌,並且在許多情況下,這種類型的系統將滿足應用的需求。然而,眾所周知,包裝行業要求高速度、短行程和高吞吐量,且競爭激烈。在這種類型的環境中,考慮到每小時的停機成本和所需的系統壽命,

V導軌系統

Hepco 的 V 型導軌系統旨在應對包裝製造商面臨的挑戰;維護成本低、易於安裝以及可在任何環境下運行的解決方案。Hepco 今年迎來成立 50 週年,擁有豐富的經驗,為食品行業提供一系列高速、準確的解決方案。Hepco 的 V 形導軌技術的工作原理是對匹配的滑塊和軸承 V 形進行嚴格的幾何控制。

反過來,這在運行中提供了擦拭作用,軸承圓周處的速度比 V 形根部直徑處的速度更快。由此產生的作用導致污垢被推到軸承的末端,從而使污垢和碎屑被清除。被擦掉。能夠減少污垢進入的部件將更快、更容易清潔,從而加快清潔週期,從而減少停機時間。隨著許多食品應用全天候 (24/7) 運行且流程變得越來越自動化,設備和機械的可靠性和高效性對於生產至關重要。最大限度地提高產量和增加利潤的關鍵方法是最大限度地減少停機時間。

最大限度地減少停機時間

由於與成本相關的影響,停機是食品製造中最大的挑戰之一。機器每停止運行一分鐘就意味著浪費時間,而這些時間本來可以用來創造有助於利潤的產品。食品包裝應用需要按計劃進行並以最高的可靠性生產高產品吞吐量才能盈利。

無論是計劃內還是計劃外的停機都會造成高昂的代價。每個系統每小時的停機時間在不同行業和特定製造商之間差異很大。食品包裝行業的客戶的停機成本從每小時 500 英鎊到 100,000 英鎊不等,這凸顯了更長的停機時間對企業的真正影響。最大限度地減少停機時間是許多客戶的關鍵驅動力,Hepco 的 V 型導軌系統具有真正的優勢,可減少維護時間,具有最小的再潤滑間隔、偏心調整軸承的能力以及更長的系統壽命等特點。

潤滑

由於食品行業的高速、高吞吐量要求,潤滑對於最大限度地減少摩擦和磨損、散熱、防止腐蝕並最終延長系統壽命至關重要。滾珠導軌依靠一致、有效的潤滑來減少循環滾珠和相關導軌的磨損。滾珠導軌的重新潤滑間隔比 Hepco 的 V 型導軌系統要短得多,需要頻繁的維護和停機才能保持運行。

滾珠導軌的重新潤滑間隔會根據具體情況而有所不同,但製造商規定重新潤滑的淨距離通常低至 50 公里。V 型導軌系統的重新潤滑間隔更長,有效工作所需的潤滑劑更少,從而節省了寶貴的停機時間和成本。在需要對軸承蓋密封件進行額外潤滑之前,行駛間隔長達 1000 公里的情況並不罕見。

能夠連續運行且無需定期停機進行例行維護(例如重新潤滑)的系統受到設計師和生產工程師的高度重視。

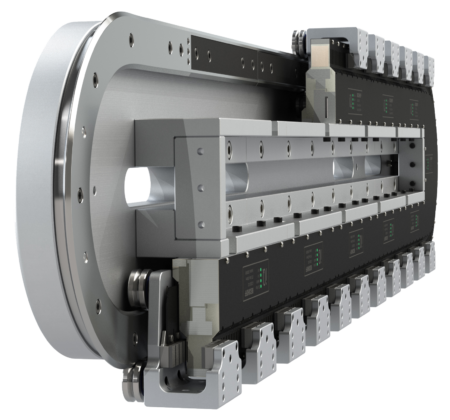

V 型導軌系統還可以使用自動潤滑系統,將潤滑劑直接輸送到滑塊和 V 型軸承之間的接觸表面。Bosch Packaging Technology 等客戶在其屢獲殊榮的 Kliklok 集成頂部裝載裝盒機 (ITC) 系統中使用了該系統。該系統的運行速度為 2.5m/s,在 ITC 上每分鐘成型、裝載和封閉多達 80 個紙箱,提供了佔地面積如此之小的解決方案的最高速度。高產品吞吐量是關鍵要求,因此低維護是必須的。

該系統使用適用於 Beckhoff XTS eXtulated 運輸系統的 6m 長 GFX 引導系統,配有 10 個三軸承、尺寸 34 1-Trak 動子。食品級潤滑脂通過 Hepco 的集成排放潤滑設施釋放,確保持續提供潤滑。這意味著系統不需要定期停止進行重新潤滑,從而減少了停機時間並提高了機器效率。當遠程潤滑罐的使用壽命到期時,只需在軌道系統仍在移動時進行更換即可。

還需要注意的一點是,滾珠導軌最終會清除滑塊內的所有潤滑劑,如果不定期重新潤滑,則會導致災難性故障。災難性故障的成本影響非常嚴重,包括大量停機、生產損失以及更換零件和勞動力的成本。相反,如果忽視 V 型導軌的維護,系統能夠空轉,儘管其工作負荷有限,但不會像再循環技術那樣出現嚴重故障。

系統壽命

包裝應用要求很高,機器的預期使用壽命通常超過 10 年。在相對清潔的環境中,可以預期典型包裝線內的線性系統在此期間至少需要更換一次。更換滾珠導軌系統時,即使導軌沒有磨損跡象,也必須丟棄滑塊和導軌。這是因為滑塊和導軌緊密配合在一起,一旦系統磨損,就無法容忍標準的更換零部件。僅部分磨損時就丟棄整個系統不僅成本高昂,而且非常浪費且不環保。

當 Hepco V 導軌系統出現磨損跡象時,V 軸承的偏心調節裝置可用於快速、簡單地消除已發生的任何遊隙。當 V 型軸承達到其計算壽命時,可以單獨更換,而不是整套更換,因此不必不必要地丟棄完美的部件。

更換組件

如果需要更換組件,時間對於最大限度地減少停機時間和生產損失至關重要。例如,平均 Hepco GV3 滑架可在 10 分鐘內完成更換,而每個滾珠導軌系統大約需要 30 分鐘。這種時間節省不僅會影響每小時的維護成本,還會影響停機成本,從維護角度來看,使得 Hepco 系統更具吸引力。

沖洗

在食品生產中,清潔至關重要,經常清洗是必要的。一些沖洗過程僅使用水,但大多數使用化學品和清潔劑,這對機械部件提出了額外的挑戰。由於頻繁的高壓清洗和滅菌,不銹鋼是首選材料,因為它能夠承受惡劣和腐蝕性的沖洗環境,而不會腐蝕或氧化。

對於食品和飲料加工行業來說,Hepco V 導軌系統的主要優勢之一是不銹鋼是標準選擇。Hepco 的 SL2 不銹鋼直線導軌的定價並不“特殊”,並且交貨時間也不長。此外,HepcoMotion 提供一系列可以混合搭配的不銹鋼和耐腐蝕元件,從而實現衛生、耐磨和性能的最佳組合。

噪音

最後要提出的一點是,由於軸承中滾珠的點接觸和圓周運動最少,高速運行的 V 形導軌系統比滾珠導軌相對安靜。滾珠導軌中滾珠佈置的再循環特性會在高速時產生明顯的機械噪音。包裝應用通常高速運行,其中健康和安全以及噪音污染是非常重要的考慮因素,因此機器部件的噪音水平通常是一個重要因素。

與傳統滾珠導軌產品相比, V 型導軌技術具有許多設計和應用優勢,特別適合高速、大容量和低維護的食品行業應用。Hepco 擁有超過 42 條主要產品線和數千個獨立組件,包括 SL2 不銹鋼直線導軌、PRT2 環形導軌和用於圓周運動的軌道、DTS 驅動軌道系統以及各種皮帶驅動和滾珠絲槓執行器,Hepco 的產品系列可以幾乎可以滿足任何食品行業的要求。Hepco 的最新產品,用於 Beckhoff XTS 傳輸系統的 GFX 引導系統,正在包裝行業中迅速得到採用,適用於用戶希望從大幅提高的生產率中獲益並能夠即時更改產品的應用。

事實證明,V 型導軌在惡劣的食品工業環境中非常有效,並且當考慮長期維護成本和可靠性時,V 型導軌提供了其他系統中不常見的解決方案。