用於高性能數字印刷的 PRT2 軌道系統

DEKRON GmbH 以前稱為 Till GmbH,是德國克朗斯股份公司的子公司。他們為飲料和裝飾行業開發和製造專用數碼印刷機。

使用這些機器,可以直接打印到 3D 容器上,無需標籤。印刷過程是完全自動化的,可以適應批量或連續運動,從而能夠在圓柱形容器上印刷各種圖案。性能最高的DecoType Performance印刷機正在第一個客戶處進行調試。目前,可以在 PET 和玻璃容器上進行印刷,並且正在開髮用於在聚丙烯、聚乙烯和金屬等其他材料上印刷的更多油墨。因此,印刷工藝可以根據個別客戶的精確需求進行定制,從而降低成本和資本投入。然而這些條件對生產過程提出了一定的技術要求。

DecoType Performance 印刷機具有多達 48 個安裝在轉盤上的印刷站,每個印刷站最多可以以 360dpi 的分辨率印刷八種顏色和八種灰度(相當於 1080dpi 光學分辨率)。該機器每小時能夠處理多達 36,000 個容器,具體取決於容器尺寸、藝術品高度和瓶子材料。打印系統可加工直徑為 47 至 98 毫米、高度為 50 至 350 毫米的容器。分佈速度在2m/s至4m/s之間,減少彎道周圍的速度,以盡量減少加速力對車廂的影響。

由於通過傳送帶輸送到印刷機的容器的高循環率和尺寸變化,需要合適的引導系統。該系統必須能夠拾取容器並填充特定的印刷機,避免那些已離線進行自動清潔和維護的容器。該打印系統採用三班制,每年運行長達 350 天。

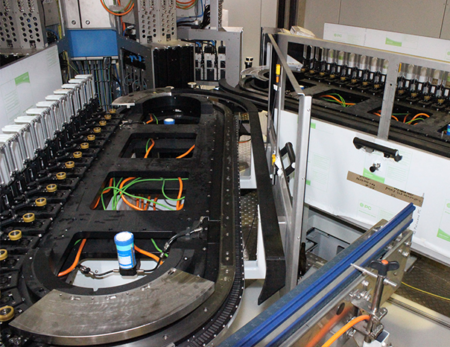

HepcoMotion 的 PRT2 軌道系統專門用於此應用,因為它具有令人難以置信的多功能性,需要最少的維護,並且在高負載應用中具有較長的使用壽命。PRT2 軌道系統是技術優化、可靠且具有成本效益的生產過程的理想基礎。集裝箱安裝在 PRT2 軌道系統上的 48 個單獨的滑架上,每個滑架均由 Beckhoff XTS 直線電機單獨驅動。

該系統需要提供高頻操作,以高速、加速和減速移動重負載。此外,每個托架都需要單獨驅動,以允許在進料和出料過程中分離托架。這要求引導系統的運動具有高精度。進一步的要求是盡量減少生產期間停機維護的需要。

打印後,必須將容器從打印系統中取出。此操作需要輔助軌道系統,每小時可處理多達 36,000 個不同批量大小和模式的集裝箱。由於要加工的產品數量較多,裝載和卸載過程中車廂上的負載必須保持盡可能低。

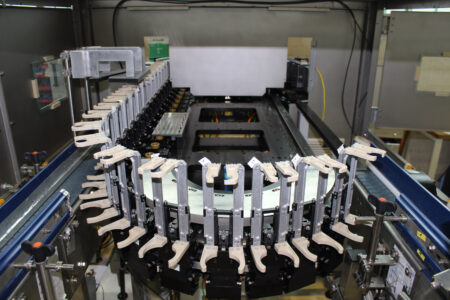

兩對橢圓形 PRT2 軌道系統安裝成 V 形,為打印系統提供進料和出料。第一個軌道系統將容器傳送到印刷機並由傳送帶送入。第二個設備移除產品並將其傳送至輸出傳送帶以進行進一步處理。為了穩定性,進料和出料系統使用兩個平行安裝的軌道系統(一個在另一個之上)。系統之間的距離約為150mm。產品在與印刷機相切的每個軌道系統的曲線上從印刷系統傳送和移除。

在曲線上進行此操作可以實現操作之間的平滑過渡。在最大速度下,車廂以 4m/s 的速度運行,負載為 1.5kg,在曲線上每個車廂產生高達 1g 的離心力。如果採用單軌系統,車廂就會超載。連接兩個軌道系統可提供更大的穩定性,並使車廂能夠容納更高的負載。

為此,選擇了 HepcoMotion PRT2 軌道系統,其滑道尺寸為 44、直線長度為 1255 毫米,具有兩個 180°、直徑 612 毫米的段和 216x 25 毫米 V 型軸承。V 型軸承安裝在 DEKRON GmbH 專為該任務設計的滑架上。

為了最大限度地減輕重量,每個滑架的每個滑軌均使用三個 V 型軸承,而不是典型的每個滑軌設置的四個軸承。通過減少軸承數量,可以顯著減輕重量,從而減少引導和驅動系統上的負載。

在滑塊中包含排放潤滑以提供足夠的潤滑意味著可以省略潤滑塊,從而進一步減輕重量。

HepcoMotion 軌道系統中的集成排放潤滑系統可確保平穩運行,同時延長使用壽命。潤滑劑通過滑道上的孔從墨盒中分配。潤滑劑通過軸承輸送到系統各處,確保運行表面上形成均勻且恆定的潤滑劑膜。在此應用中,使用了食品相容性潤滑劑。確保系統得到適當潤滑的行為反過來又減少了所需的維護量,從而最大限度地減少了每台機器的潛在停機時間。

為了持續減少維護需求,必須定期更換為系統供油的潤滑筒,以確保充分潤滑。Dekron 每年對每個 SmartPrint 系統的其他方面進行年度維護。